هنگامی که خریداران برای خرید یک ماده خوراکی به قفسه های فروشگاه نگاه میکنند، تنها قیمت و نوع ماده غذایی در چشمشان جلوه نخواهد کرد. کیفیت مواد غذایی نیز اهمیت بسیاری دارد. انواع بسته بندی مانند سیستم بسته بندی اسپتیک جز روش های مطمئن برای نگهداری طولانی مدت خوراکی ها و مواد حساس به فساد هستند.

حفظ کیفیت خوراکی ها از لحظه تولید تا مصرف تا حد زیادی به بسته بندی بستگی دارد. انتخاب یک روش درست تاثیر مستقیم بر سلامت جامعه مصرف کنندگان خواهد داشت. در این مقاله از صنعت کارتن هر آن چه لازم است درباره سیستم بسته بندی اسپتیک بدانید را گردآوری کردهایم.

آشنایی با سیستم بسته بندی اسپتیک

همان طور که از معنای واژه اسپتیک (Aseptic به معنی پاک و عاری از میکروب) انتظار می رود محصولات غذایی در سیستم بسته بندی اسپتیک به صورت استریل بسته بندی شده و به بازار عرضه شوند. یکی از کاربرد های اصلی سیستم بسته بندی اسپتیک در روش فرادما یا UHT میباشد.

اسپتیک موجب سالمتر نگه داشتن مواد غذایی در زمان طولانی میشود. محصولی که به این روش بسته بندی شده است دیگر نیازی به نگهداری در یخچال ندارد. به علاوه سیستم بسته بندی اسپتیک توانایی جایگزینی روش انجماد برای مواد غذایی مختلفی مانند تخم مرغ، ماست، شیر و … را دارد.

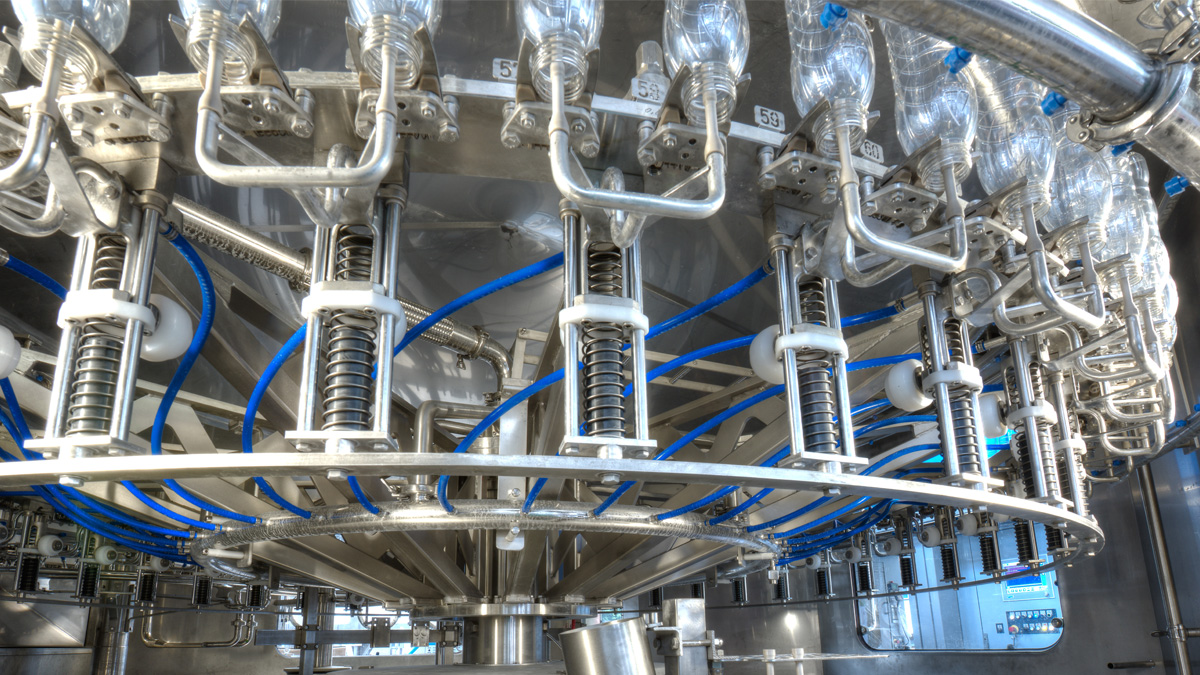

در این فرآیند ظروف بسته بندی و محصول غذایی در سامانه های مجزا از یکدیگر استریل میشوند. این در حالیست که در روش های مرسوم و قدیمی استریلیزاسیون، ابتدا خوراکی در ظرف مذکور بارگیری میشود و سپس همراه با ظرف تحت فرآیند استریلیزاسیون قرار می گیرد.

ظروف استریل با محصولات فرآوری شده استریل در شرایط اسپتیک، دربندی میشوند. در نتیجه محصولات استریل شده در ظروف استریل و در شرایطی به دور از میکرو ارگانیسم ها و عوامل ناخواسته مانند میکروب ها پر میشوند. معمولا روش اسپتیک برای بسته بندی موارد زیر توصیه میشوند:

- بسته بندی محصولات استریل شده : شیر، محصولات لبنی، پودینگ ها، دسر ها، آبمیوه ها و سبزیجات

- بسته بندی محصولاتی که استریل نمیشوند : فراورده های تخمیری شیر (جهت جلوگیری از فعالیت عناصر نامطلوب مانند میکرو ارگانیسم ها)

مراحل سیستم بسته بندی اسپتیک

مراحل بسته بندی به روش سیستم بسته بندی اسپتیک با روش های قدیمی استریلیزاسیون تفاوت های بسیاری دارد. به طور خلاصه در چند مرحله زیر فرایند اسپتیک انجام میگیرد:

مواد غذایی

- استریل کردن ماده خام

- خنک کردن

ظرف بسته بندی

- استریل کردن بسته بندی

- استریل کردن تجهیزات

پس از طی مراحل فوق، پرکردن مواد غذایی در شرایط استریل انجام می گیرد. سپس دربندی تحت شرایط استریل و در آخرین مرحله نیز نگهداری و توزیع در شرایط استریل باید انجام شود.

اهمیت استریل کردن تجاری با سیستم بسته بندی اسپتیک

زمانی که تولید کننده روشی را برای بسته بندی (استریل یا غیر استریل) انتخاب می کند باید توجیح اقتصادی داشته باشد. استریلیزاسیون به روش سیستم بسته بندی اسپتیک نیز یک روش تجاری است. در فرآیند استریلیزاسیون تجاری هدف از حرارت دادن کاهش تعداد و اثر میکرو ارگانیسم ها تا حدی مشخص است.

روند کاهش میکرو ارگانیسم ها از به صورت یک تابع لگاریتمی است و اگر قرار باشد تعداد آن ها را به صفر برسانیم بر اساس محاسبات ریاضی باید زمان را حدود بی نهایت فرض کرد. پس از بین بردن تمام میکرو ارگانیسم ها و اثرات ناشی از آن ها پس از بسته بندی به هیچ وجه امکان پذیر نیست.

یکی از مهمترین تفاوت های روش اسپتیک با استریلیزاسیون تجاری این است که، در این روش با وجود به کار گیری دمای بیشتر کیفیت، مواد مغذی، بافت، رنگ و سایر خصوصیات کیفی مواد خوراکی حفظ میشود. در واقع با اسپتیک در زمان های کوتاهتری مواد غذایی تحت دما های بالاتر استریلیزاسیون میشوند.

استریل تجهیزات سیستم بسته بندی اسپتیک

در فرآیند استریلیزاسیون یکی از مهمترین مراحل بسته بندی مواد غذایی استریل کردن سطوح داخلی ظروف، ابزار و تجهیزات است. کاهش تعداد میکروارگانیسم های موجود بر روی ابزار یا سطح به اندازهای باید باشد که توان ایجاد بیماری در انسان را نداشته باشند. خود این شاخص ها در چند گروه به ترتیبی که در زیر آورده شده است طبقه بندی میشوند:

عوامل فیزیکی

فرآیندهای حرارتی :

- استفاده از بخار فوق اشباع

- استفاده از هوای خشک داغ

اشعه دهی:

- استفاده از اشعه فرابنفش

- استفاده از پرتو گاما

- استفاده از اشعه فرو سرخ

عوامل شیمیایی

- هیدروژن پراکسید

- انواع ترکیبات الکلی

عوامل ترکیبی

- استفاده هم زمان هیدروژن پراکسید و اشعه فرابنفش

- استفاده توام از هیدروژن پراکسید

- استفاده توام از الکل و اشعه فرابنفش

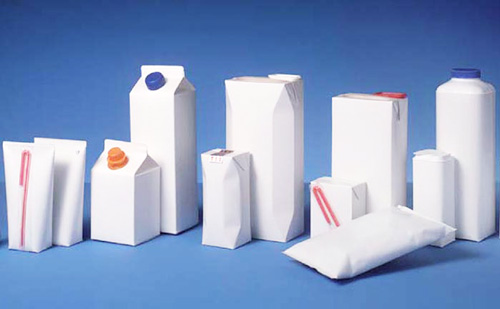

بستههای مناسب برای سیستم بسته بندی اسپتیک

در زمان انتخاب یک بسته بندی به پارامتر های بسیاری باید توجه کرد. یک بسته بندی مناسب در عین حفظ کیفیت محتویاتش باید قابل حمل و نقل و مقاوم به آسیب های بیرونی باشد. همچنین عناصر جذب مشتری و بازاریابی در آن دیده شود.

در کنار تمام این موارد، بسته بندی انتخاب شده باید قابلیت استفاده در روش های استریلیزاسیون را داشته باشد. در روش سیستم بسته بندی اسپتیک ویژگی های مورد انتظار از ظروف طراحی شده شامل موارد زیر می شود:

- مقاومت مناسب در برابر نفوذ عوامل خارجی مانند رطوبت، گاز ها، مواد فرار و نور

- قابلیت استریل شدن

- داشتن جذابیت برای مشتری

- داشتن قابلیت دربندی

تعداد محصولاتی که می توان به روش اسپتیک بسته بندی کرد تنوع بسیاری دارد. برخی از این مواد مایع و برخی دیگر جامد و نیمه جامد هستند. بنابراین ظروف بسته بندی مناسب برای این روش هر سه دسته انعطاف پذیر، سخت و نیمه سخت را شامل میشود.

بسته بندی های سخت:

- قوطی های فلزی

- ظروف شیشهای

- لیوان های سخت

بسته بندی های نیمه سخت:

- بسته های چهار وجهی چند لایه

- بسته های شش وجهی آجر مانند تترابریک

- بسته های شش وجهی دارای سر مثلثی مثل پیورپک یا گابل تاپ

- بسته بندی تترا پک

بسته بندی های انعطاف پذیر :

معمولا به صورت کیسه های بسته بندی میباشند که در بسته بندی های حجیم و بزرگ به کار میآیند. به منظور جلوگیری از پاره شدن این کیسه ها در زمان حمل و نقل در داخل جعبه یا بشکه قرار میگیرند.

مزایا و معایب بسته بندی اسپتیک

هدف از تحقیق و توسعه بیشتر در صنایع بسته بندی به ویژه محصولات خوراکی حفظ کیفیت بیشتر مواد برای افزایش سطح سلامت مردم است. بسته بندی مواد غذایی به روش اسپتیک نیز مزیت های بسیاری را به همراه دارد.

- حفظ کیفیت و مواد مغذی مواد غذایی به دلیل استفاده از دما های بالا در زمان های کوتاه

- بالا بودن راندمان انتقال حرارت به دلیل سطح تماس زیاد در مبدل های حرارتی

- عدم تاثیر ابعاد و اندازه ظرف بسته بندی در میزان و نفوذ حرارت

- افزایش ماندگاری محصول با بسته بندی در شرایط اسپتیک

هر روشی صد در صد مثبت و کارآمد نیست. با وجود تمام مزیت هایی که روش اسپتیک به ویژه در حفظ کیفیت محصول دارد، محدودیت هایی را نیز در این میان هست.

- هزینه بالا

- محدودیت کاربرد (روش اسپتیک به دلیل جابهجایی محصول توسط پمپ، فقط برای غذاهای مایع و سیال کاربرد دارد)

- پایین بودن سرعت بسته بندی نسبت به روش های رایج کنسروسازی

بدون دیدگاه